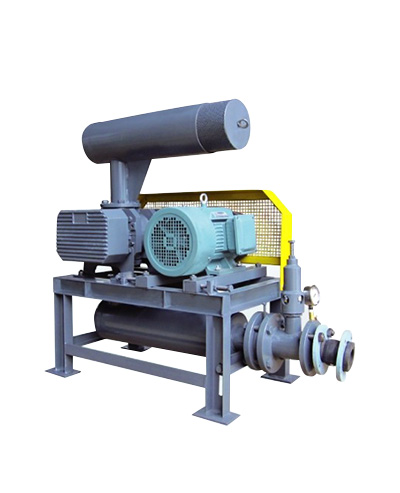

在污水处理、化工生产等工业场景中,沉水风机作为核心设备,其叶轮的耐久性直接影响系统运行的稳定性与经济性。然而,腐蚀性废水中的酸碱物质、氯离子及硫化物等成分,正通过多重机制加速叶轮的失效进程,成为制约设备寿命的关键因素。

初期腐蚀表现为叶轮表面粗糙度增加,导致风机效率下降5%-15%,能耗上升。随着腐蚀深入,叶片厚度减薄引发动平衡失效,振动值超标3-5倍,可能触发轴承、齿轮等关联部件的连锁损坏。最终阶段,叶轮在气蚀与腐蚀的双重作用下出现穿孔或断裂,导致整台风机报废。

延长叶轮寿命需从源头控制腐蚀介质接触:

-

材料选择:优先采用双相不锈钢、镍基合金等耐蚀材料,其点蚀当量(PREN)需>40;

-

涂层技术:环氧树脂、聚氨酯等有机涂层可形成物理屏障,而热喷涂铝(TSA)等金属涂层更适合高温工况;

-

工艺改进:通过CFD优化叶片型线,减少流体对表面的冲击压力,降低气蚀风险。

腐蚀性废水对沉水风机叶轮的破坏呈现"渐进式累积-突发性失效"的特征。通过材料科学、表面工程与流体力学的交叉应用,可显著提升设备在恶劣工况下的生存能力,为工业水处理系统的长周期运行提供保障。

下一篇:已经是最后一篇了上一篇:高盐度废水是否会加速沉水风机的密封件老化